Итак, **техническая эксплуатация подъемно-транспортного оборудования**. Часто вижу, как эту тему проходят слишком формально, перегружая документами и нормативными актами. Вроде бы, всё есть – инструкции, регламенты, акты. Но реальность, как правило, гораздо интереснее и сложнее. Полагаю, ключевая ошибка – недостаточное внимание к деталям, к тому, как оборудование *действительно* работает в повседневной практике, а не только как описано в руководстве по эксплуатации. И вот, что я хочу сегодня поделиться – не теория, а скорее набор наблюдений, возникающих из многолетнего опыта работы в этой сфере.

Не хочу никого обидеть, но иногда кажется, что регламенты – это скорее способ показать, что 'мы всё учли', чем реальное руководство к действию. Конечно, соблюдение нормативных требований – это важно, но если регламент не учитывает специфику конкретного оборудования, его усталости, особенностей эксплуатации – то он быстро превращается в бумажку. Я помню один случай с краном цистернным… В документации четко прописана периодичность смазки определенных узлов. Но в реальности, из-за очень интенсивной работы и частого использования в сложных условиях, смазка быстро теряла эффективность. Следовательно, деградация узла происходила гораздо быстрее, чем предусмотрено регламентом, и в итоге мы столкнулись с неожиданной поломкой.

Поэтому важен не только соблюдение правил, но и понимание причинно-следственных связей, знание “жизненного цикла” оборудования. Например, многие забывают о влиянии качества топлива или рабочей среды на долговечность **подъемно-транспортной системы**. Недостаточно просто залить рекомендованное масло – нужно следить за его чистотой, за состоянием фильтров. Если в топливе присутствует даже небольшое количество загрязнений, это может привести к быстрому износу насосов, компрессоров и других агрегатов.

Мы постоянно сталкиваемся с проблемами, которые не попадают в стандартные чек-листы. Например, часто бывает, что поломка происходит не из-за очевидной причины (например, износа подшипников), а из-за совокупности факторов: неправильной регулировки, некачественных запасных частей, недостаточной квалификации персонала… Иногда проблема кроется даже в организации работы, в том, как планируется техническое обслуживание. Например, если техническое обслуживание проводится строго по графику, без учета фактической нагрузки, то можно упустить важные сигналы о надвигающейся поломке. Важно не только проводить плановое обслуживание, но и проводить мониторинг состояния оборудования, используя различные методы – визуальный осмотр, измерения вибрации, тепловизионное обследование.

Недавно у нас была задача с грузоподъемным мостом. После планового ТО, он начал давать скрипы и странные звуки. Выяснилось, что при регулировке системы автоматической блокировки была допущена ошибка. Простое следование инструкции не спасло ситуацию, нужно было уметь видеть закономерности, понимать, как работает система, как она может выйти из строя. Это уже требует опыта и профессионального подхода, а не просто механического выполнения операций.

Стоит отметить, что требования к **техническому обслуживанию** сильно зависят от типа оборудования. То, что подходит для крана мостового, совершенно не подходит для погрузчика. Для кранов мостовых, например, особенно важно следить за состоянием тросов, барабанов и тормозных систем. Повреждение троса может привести к катастрофическим последствиям. А для погрузчиков – важнее контролировать состояние двигателя, трансмиссии и системы управления. Нельзя забывать и об электрооборудовании – оно требует особого внимания и квалификации.

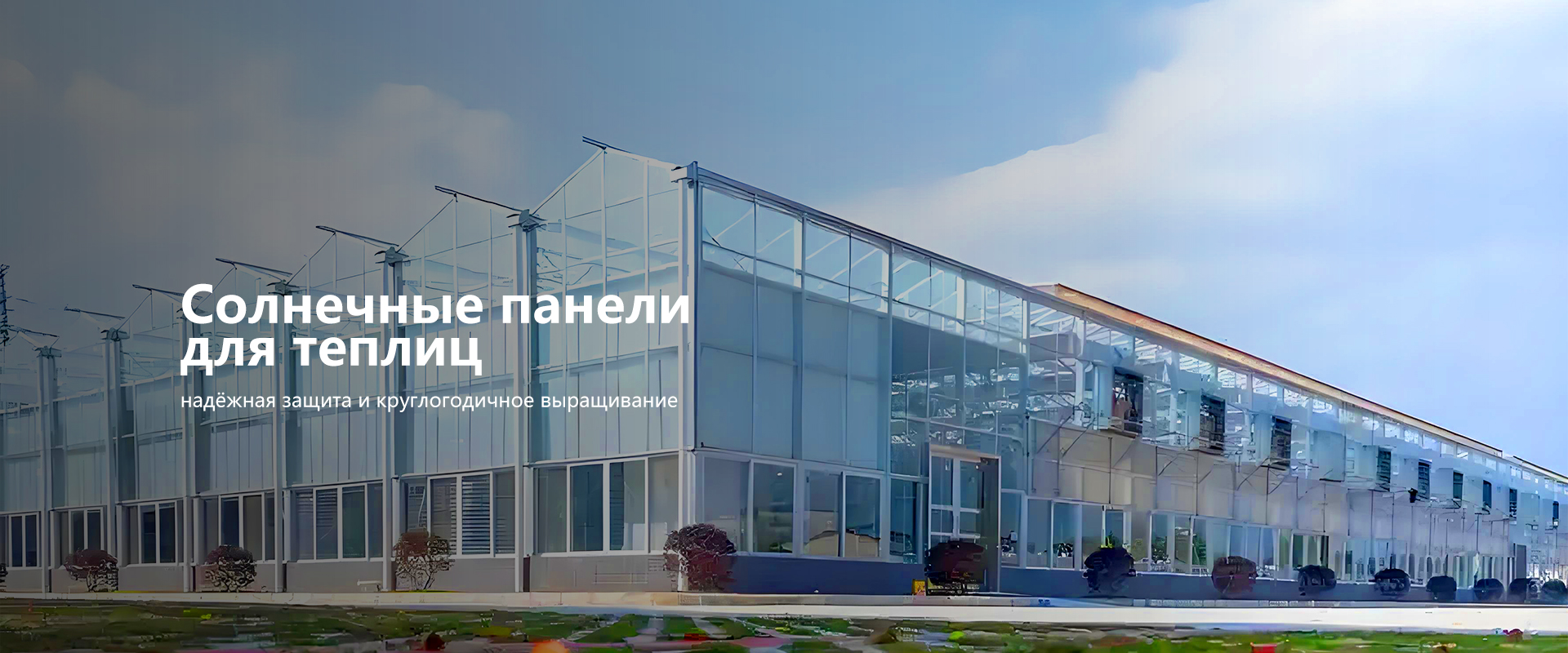

В нашей компании, ООО Шоугуан Диншэн Агротеплицы, мы часто сталкиваемся с вопросами, связанными с эксплуатацией холодильного оборудования. В теплицах постоянно поддерживается определенный температурный режим, что требует надежной работы холодильных установок. Для обеспечения бесперебойной работы, мы используем системы мониторинга, которые позволяют отслеживать температуру, давление и другие параметры. Это позволяет оперативно выявлять и устранять неисправности, прежде чем они приведут к серьезным последствиям. Мы гордимся тем, что наша продукция (а также предоставляемые нами услуги) позволяют нашим клиентам оптимизировать процессы хранения и транспортировки продукции.

Часто при возникновении поломки, оперативно заменяют износившиеся детали, забывая о качестве новых. Покупка подделок или некачественных аналогов может привести к ещё более серьезным проблемам. Не стоит экономить на запчастях, особенно на критически важных компонентах. Важно выбирать поставщиков с хорошей репутацией, которые предоставляют гарантию на свою продукцию.

Я видел немало случаев, когда замена дешевой запчасти приводила к повторной поломке в короткие сроки. Это связано с тем, что некачественные запчасти не соответствуют требованиям производителя и не обеспечивают должной надежности. В итоге, стоимость ремонта оказывается гораздо выше, чем стоимость качественной запчасти.

Сегодня активно развиваются новые технологии, которые могут значительно повысить эффективность **обслуживания подъемно-транспортного оборудования**. Например, используются системы дистанционного мониторинга, которые позволяют отслеживать состояние оборудования в режиме реального времени. Также появляются новые методы диагностики, основанные на искусственном интеллекте. Использование этих технологий позволяет выявлять потенциальные проблемы на ранних стадиях и предотвращать поломки.

Важным направлением развития является автоматизация процессов технического обслуживания. Например, разрабатываются роботы, которые могут выполнять рутинные операции, такие как смазка, очистка и проверка оборудования. Это позволяет снизить трудозатраты и повысить эффективность обслуживания. И, конечно, необходимо постоянно повышать квалификацию персонала, чтобы он мог эффективно использовать новые технологии и методы.

В заключение, хотелось бы подчеркнуть, что **техническая эксплуатация подъемно-транспортного оборудования** – это не просто выполнение регламентов и инструкций. Это сложный и многогранный процесс, который требует опыта, знаний и профессионального подхода. Важно не только соблюдать правила, но и понимать причины и следствия, видеть закономерности и предвидеть возможные проблемы. И тогда, даже самые сложные задачи можно решить успешно.